Декларация за поверителност: Вашата поверителност е много важна за нас. Нашата компания обещава да не разкрива личната ви информация на всяко разширяване с изричните ви разрешения.

Понастоящем основният проверка на завършения керамичен субстрат покрива визуалната проверка, проверката на механичните свойства, проверката на термичните свойства, проверката на електрическите свойства, проверката на опаковките (работна ефективност) и проверка на надеждността.

Проверката на външния вид на керамичните субстрати редовно се провежда чрез визуална или оптична микроскопия, главно включително пукнатини, дупки, драскотини по повърхността на металния слой, пилинг, петна и други дефекти на качеството. В допълнение, размерът на очертанията на субстратите, дебелината на металния слой, изкривяването (камбар) на субстратите и графичната точност на повърхността на субстрата, за да бъдат тествани. Особено за използването на обвързване с флип-чип, опаковане с висока плътност, повърхностното изкривяване обикновено се изисква да бъде по-малко от 0,3% от размерите.

През последните години, с непрекъснатото развитие на технологиите за компютърни технологии и обработка на изображения, разходите за производство на труд продължават да нарастват, почти всички производители обръщат все повече и повече внимание на прилагането на изкуствения интелект и технологията за машинно виждане при трансформацията и модернизацията на производствената индустрия , и методите и оборудването за откриване, базирани на машинното зрение, постепенно се превръщат в важно средство за подобряване на качеството на продукта и подобряване на добива. Следователно, прилагането на оборудване за проверка на машинното виждане за откриване на керамичен субстрат може да подобри ефективността на откриването и съответно да намали разходите за труд.

Механичните свойства на керамичния субстрат се отнасят главно към силата на свързване на металния тел, което показва якостта на свързване между металния слой и керамичния субстрат, което директно определя качеството на следващия пакет от устройства (твърда якост и надеждност и т.н.) . Якостта на свързване на керамичните субстрати, приготвени по различни методи, е доста различна, а равнинните керамични субстрати, приготвени чрез високотемпературен процес (като TPC, DBC и др.), Обикновено се свързват с химични връзки между металния слой и керамичния субстрат и Силата на свързване е висока. В керамичния субстрат, приготвен от нисък температурен процес (като DPC субстрат), силата на ван дер Ваалс и механичната сила на ухапване между металния слой и керамичния субстрат са главно и якостта на свързване е ниска.

Методите за изпитване за якост на метализиране на керамика върху субстрата включват:

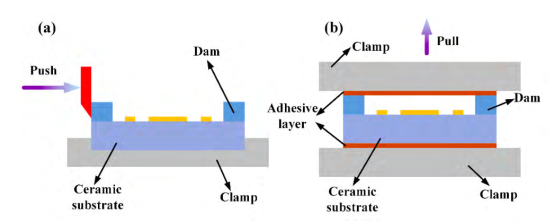

1) Метод на лентата: Лентата е близо до повърхността на металния слой, а гумената ролка се навива върху нея, за да се отстранят мехурчетата в повърхността на свързване. След 10 секунди издърпайте лентата с напрежение, перпендикулярно на металния слой и тествайте дали металния слой се отстранява от субстрата. Методът на лентата е качествен метод на изпитване.

2) Метод на заваряване на тел: Изберете метален проводник с диаметър 0,5 мм или 1,0 мм, завалете директно върху металния слой на субстрата през спойка за топене и след това измерете силата на дърпане на металната жица по вертикалната посока с напрежение метър.

3) Метод на якостта на обелката: Металният слой върху повърхността на керамичния субстрат се грави (нарязва се) на 5 мм ~ 10 мм ленти и след това се откъсва във вертикална посока на машината за изпитване на якост на корите, за да се тества здравината му. Скоростта на отстраняване е необходима да бъде 50 мм /мин, а честотата на измерване е 10 пъти /s.

Топлинните свойства на керамичния субстрат главно включват топлинна проводимост, топлинна устойчивост, коефициент на термично разширение и топлинна устойчивост. Керамичният субстрат главно играе ролята на разсейване на топлина в опаковката на устройството, така че топлинната му проводимост е важен технически индекс. Топлинната устойчивост главно тества дали керамичният субстрат се изкривява и деформира при високи температури, дали слоят на повърхностния метал е окислен и обезцветен, разпенващ или деламиниращ и дали вътрешният през отвора се провали.

Топлинната проводимост на керамичния субстрат не е свързана само с термичната проводимост на материала на керамичния субстрат (термично съпротивление на тялото), но и тясно свързана с свързването на интерфейса на материала (интерфейс контакт с термично съпротивление). Следователно тестерът за термично съпротивление (който може да измерва термичното съпротивление на тялото и интерфейсното термично съпротивление на многослойната структура) може ефективно да оцени топлинната проводимост на керамичния субстрат.

Електрическата характеристика на керамичния субстрат главно се отнася до това дали металният слой отпред и отзад на субстрата е проводим (дали качеството на вътрешния през отвора е добро). Поради малкия диаметър на дупката на DPC керамичния субстрат, ще има дефекти като незапълнена, порьозност и така нататък при пълнене на дупки в галванопластика, рентгенов тестер (качествен, бърз) и летящ тестер на иглата (количествен, евтин, евтин ) обикновено може да се използва за оценка на качеството на отвора на керамичния субстрат.

Производителността на опаковката на керамичния субстрат главно се отнася до заваряемостта и стегнатостта на въздуха (ограничена до триизмерния керамичен субстрат). За да се подобри якостта на свързване на оловния проводник, слой метал с добри характеристики на заваряване като Au или Ag обикновено се разпалва или галва галва върху повърхността на металния слой на керамичния субстрат (особено на заваръчната подложка), за да се предотврати окисляването и подобряване на качеството на свързване на оловния проводник. Заваряването обикновено се измерва чрез алуминиеви заваръчни машини и измервателни уреди.

Чипът е монтиран върху 3D керамичната субстратна кухина, а кухината е запечатана с покривна плоча (метал или стъкло), за да се реализира херметичният пакет на устройството. Въздушната стегнатост на материала на язовира и заваръчният материал директно определят въздушната стегнатост на пакета с устройства, а въздушната стегнатост на триизмерния керамичен субстрат, приготвена от различни методи, е различна. Триизмерният керамичен субстрат се използва главно за тестване на въздушната стегнатост на материала и структурата на язовира, а основните методи са флуорният газов балон и хелиев мас спектрометър.

Надеждността главно тества промените на производителността на керамичния субстрат в специфична среда (висока температура, ниска температура, висока влажност, радиация, корозия, вибрация с висока честота и др Корозионна устойчивост, устойчивост на корозия, високочестотна вибрация и др. Пробите от отказ могат да бъдат анализирани чрез сканиране на електронна микроскопия (SEM) и рентгенов дифрактометър (XRD). Сканиращ звуков микроскоп (SAM) и рентгенов детектор (рентгенови лъчи) бяха използвани за анализ на заваръчни интерфейси и дефекти.

LET'S GET IN TOUCH

Декларация за поверителност: Вашата поверителност е много важна за нас. Нашата компания обещава да не разкрива личната ви информация на всяко разширяване с изричните ви разрешения.

Попълнете повече информация, така че да може да се свърже с вас по -бързо

Декларация за поверителност: Вашата поверителност е много важна за нас. Нашата компания обещава да не разкрива личната ви информация на всяко разширяване с изричните ви разрешения.